Der ax-opto Distanzsensor im Fokus

16. Dezember 2021 - adnexo

In diesem Blogbeitrag möchten wir unseren optischen Distanzsensor ax-opto vorstellen. Der Sensor misst über das sogenannte ToF (Time of Flight) Verfahren mittels Laser Distanzen zu Objekten und übermittelt diese drahtlos über das LoRaWAN-Protokoll.

Dieses Messverfahren unterscheidet sich stark von marktüblichen Ultraschall Sensoren. Wir zeigen euch die Vorteile und mögliche Anwendungen von unserem Sensor auf.

Messverfahren:

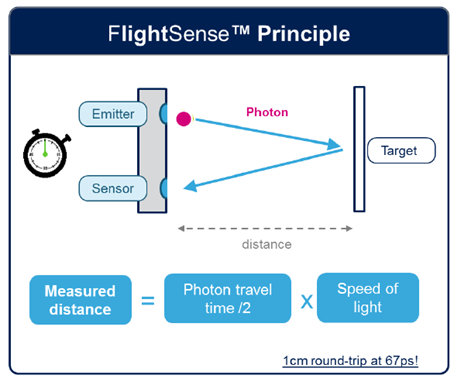

Das ToF-Verfahren nutzt die Eigenschaft, dass Lichtstrahlen von Gegenständen reflektiert werden.

Durch das Messen der Zeit, die das Licht vom Sensor zum Material und wieder zurück braucht, kann bestimmt werden, wie weit ein Objekt, oder eine Oberfläche, entfernt ist.

Der ToF-Sensor besteht aus zwei Bestandteilen: Einer Einheit um Photonen auszusenden und einer Einheit um sie zu empfangen.

Der Sensor sendet für eine Messung einzelne Photonen aus und misst die Zeit, bis die Photonen wieder bei der Empfangseinheit ankommen sind.

Da die Lichtgeschwindigkeit konstant ist, kann man damit den zurückgelegten Weg ausrechnen.

Strecke = Geschwindigkeit x Zeit. In diesem Fall muss die Strecke noch durch zwei geteilt werden (Hin- und Rückweg).

Für 1cm Weg ist die Laufzeit des Laserstrahls 67 Picosekunden. Das sind 67 x 10⁻¹² Sekunden, also 67 Billionstel einer Sekunde.

(FlightSense™ ST time-of-flight Ranging products)

(FlightSense™ ST time-of-flight Ranging products)

Im Detail funktioniert es noch etwas raffinierter.

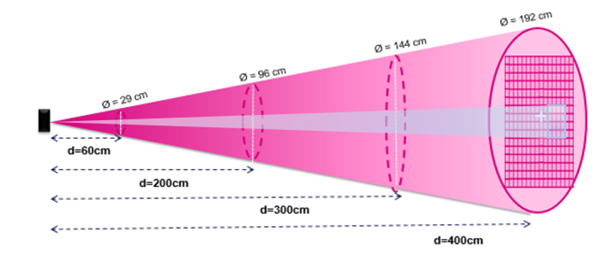

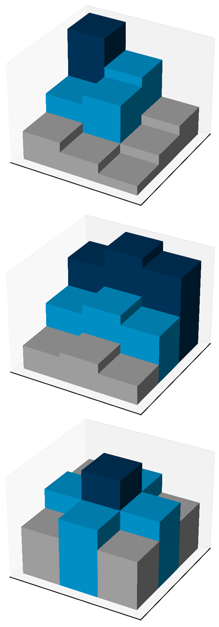

Der Laserstrahl wird in einem Winkel von 27 Grad ausgesendet. Die Empfangseinheit besitzt nicht nur einen einzelnen Empfänger, sondern eine Fläche mit 256 Pixeln. Deshalb spricht man bei dem ToF-Verfahren auch von einem optischen Messverfahren.

Die Bildpunkte in unserem Fall sind nicht Farben, sondern Distanzwerte. Damit ist es möglich eine Punktwolke der Oberfläche eines Objektes zu messen. Ähnlich wie bei Landkarten mit Höhenkurven.

Wenn man nun gezielt nur gewisse Teile des Bildes verwendet, kann der Messwinkel flexibel eingestellt werden.

Messbereich:

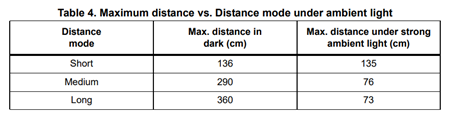

Der Sensor unterstützt drei verschiedene Modi mit unterschiedlicher Reichweite und Genauigkeit. Grundsätzlich gilt: Je grösser der Messbereich, desto geringer die Genauigkeit.

Der Einfluss von Umgebungslicht darf nicht vergessen werden: Das Licht beeinflusst die Reichweite der Sensoren.

(FlightSense™ ST time-of-flight Ranging products)

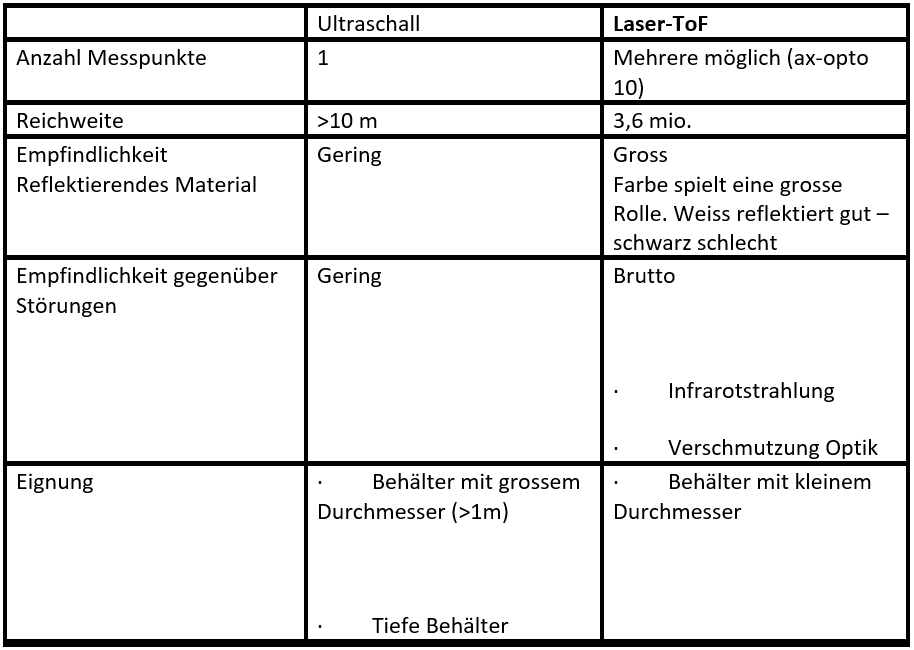

Vergleich ToF und Ultraschall

Eine anderes weitverbreitetes Messprinzip verwendet Ultraschall Impulse um Distanzen zu messen. Das Prinzip mit der Laufzeitmessung der reflektierten Signale, ist dasselbe wie beim ToF Sensor. Bei Ultraschall handelt es sich aber um Schallwellen, welche andere Reflektionseigenschaften haben als die Laser Signale (Elektromagnetische Wellen) vom ToF Sensor. Dadurch haben beide Technologien ihre Vor- und Nachteile und eignen sich daher für unterschiedliche Anwendungen.

Vor- und Nachteile Ultraschall:

Die Vorteile von Ultraschallbasierten Sensoren sind die Unempfindlichkeit gegenüber Schmutz und die grössere Reichweite. Der grosse Nachteil ist, dass der Öffnungswinkel der abgestrahlten Ultraschall Impulse gross ist und daher nur eine Distanz aufs Mal gemessen werden kann.

Vor- und Nachteile ToF:

Der Hauptvorteil vom ToF Sensor liegt darin, dass man mehrere Distanzmessungen erfassen kann. Das ist möglich, weil Laserstrahlen sehr stark gebündelt sind und dabei viele Punktmessungen zulassen. Man kennt es von einem Laserpointer, es wird ein ganz kleiner Punkt auf dem Objekt angeleuchtet. Im Gegensatz dazu sind akustische Wellen wie Ultraschall schwer zu bündeln und breiten sich eher „breit“ aus.

Anwendungen:

Ultraschall eignet sich für Distanzmessungen, wo grosse Öffnungswinkel kein Problem sind und die Oberfläche flach ist . Zum Beispiel in einem grossen Silo oder einem Glascontainer.

Sobald aber die Behälter klein sind, zum Beispiel in einem schmalen Rohr oder einem kleinen Abfalleimer, ist das Messverfahren mit Ultraschall nicht optimal und man setzt besser auf einen ToF Sensor. Genau für solche Anwendungen haben wir unseren ax-opto entwickelt. Mit der Hilfe der Oberflächenbilder können wir die Erfassung der Füllstände noch verbessern. Vor allem bei heterogener Verteilung des Inhalts, wie zum Beispiel in Haushaltsabfall. Hier kann es durchaus vorkommen, dass eine Papiertüte den Eimer einseitig bereits voll aussehen lässt, aber tatsächlich rundherum noch Platz ist.

Lasersensorik:

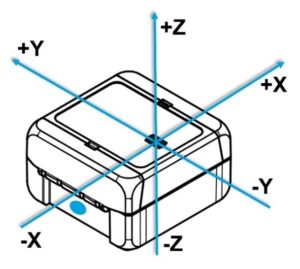

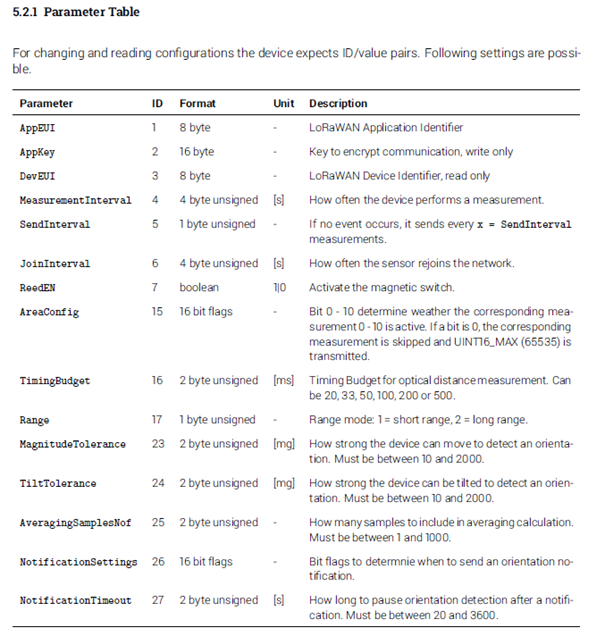

Der ax-opto hat einen Beschleunigungssensor eingebaut, der so konfiguriert werden kann, dass er Lageänderungen erkennt und entsprechende Benachrichtigungen auslösen kann. Dies kann man dafür verwenden, um Leerungen eines Eimers zu erkennen, sobald der Deckel angehoben wird. Die Erkennungsempfindlichkeit lässt sich mit mehreren Parametern konfigurieren und so auf die Bedürfnisse anpassen.

LoRaWAN:

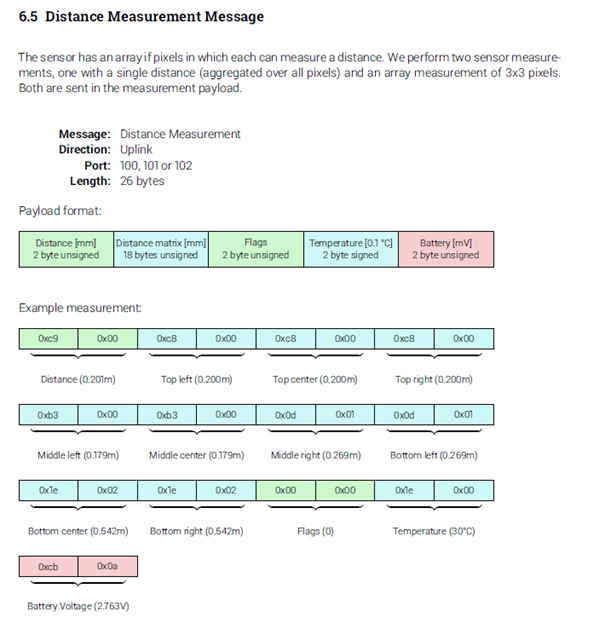

Der Sensor erfasst ein Überflächenbild von 3×3 Pixeln mit Distanzwerten. Zusätzlich zu diesen 9 Punkten wird noch ein Mittelpunkt erfasst. Der Sensor schickt also 10 Messpunkte. Wahlweise können in der Endapplikation also eine Analyse des kompletten Bildes erfolgen oder der bereits berechnete Mittelwert verwendet werden.

Um Uplinks auszulösen, gibt es zwei mögliche Ereignisse. Einerseits können regelmässige Messungen ausgelöst werden in fixen Zeitintervallen. können auch ereignisgesteuert neue Messresultate übermittelt werden, sobald sich eine Messung stark verändert. Beispielsweise wenn sich eine Distanz plötzlich um 20cm verändert. Mit diesen Möglichkeiten erlauben wir einen energiesparenden Betrieb und erreichen einen Betriebsdauer von mehreren Jahren mit nur einem Satz Batterien.

ax-track Plattform:

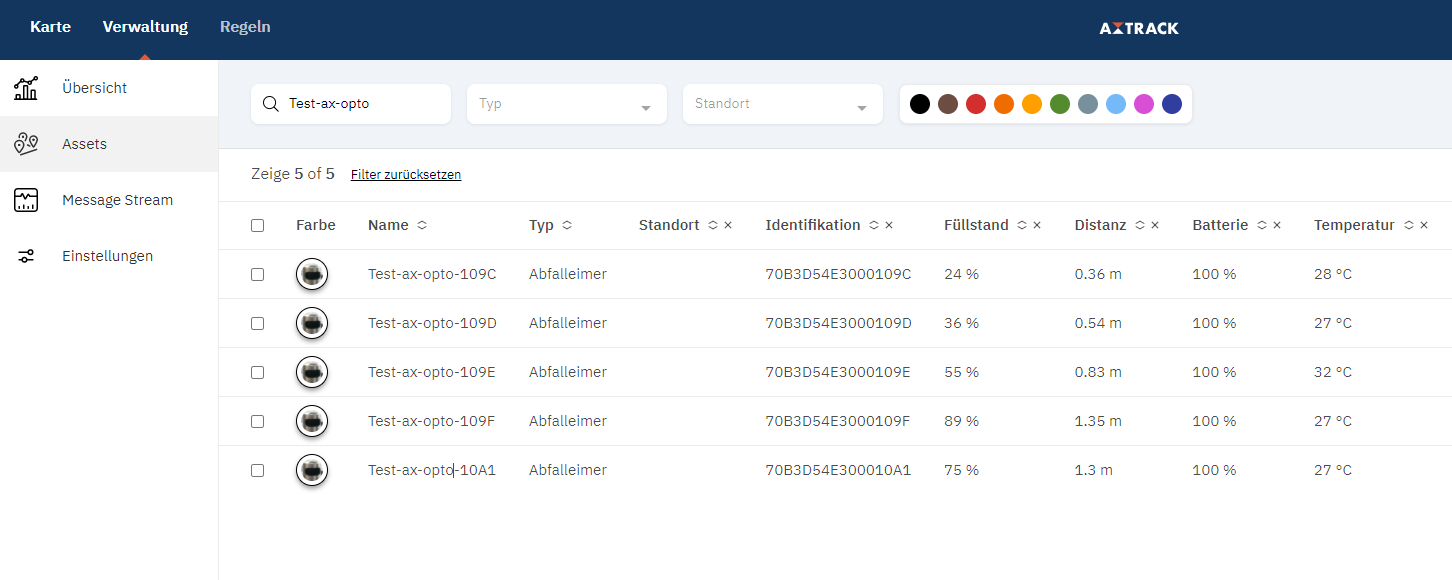

Der Sensor ist nahtlos in unsere hauseigene Plattform www.ax-track.ch integriert. Damit sind wir in der Lage unseren Kunden ein Komplettlösung anzubieten für Füllstandmessungen – Plug and Play.

Eine tabellarische Ansicht mit den aktuellen Füllständen kann verwendet werden, um die Tagesplanung zu verbessern und unnötige Fahrten zu vermeiden oder die Fahrten zu kombinieren. Die Erkennung von vergangenen Leerungen mit der Lagedetektion dient dazu unnötige Leerungen im Nachhinein eindeutig zu identifizieren, die Messungen zu verifizieren und für die Zukunft die Prozesse zu optimieren.

Alle technischen Einzelheiten zu unserem ax-opto findest Du unter: adnexo::ax-opto

Du hast Fragen zu unserem ax-opto oder möchtest einen allgemeinen Einblick in unsere Plattform? Dann melde dich bei uns!